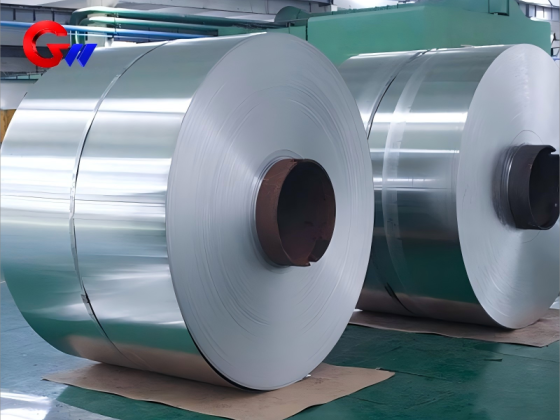

Kundenspezifische Schleuderguss-Stahlspule aus Kupferblech und Bandwalzwerk

Welches Material wird für Schleudergussstahl verwendet?

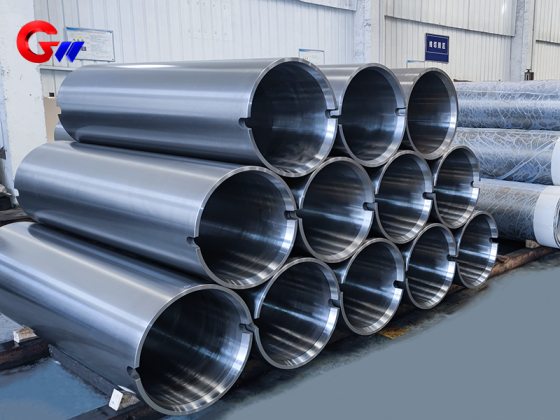

Ein empfohlenes Material zum Gießen von Stahlhülsen ist 35CrNiMo und die Spezifikation lautet 685*605*700.

- GW Precision

- Luoyang, China

- Vertragliche Vereinbarung

- Die jährliche Kapazität der Stahlspule beträgt 4000 Stück

- Information

Kundenspezifische Schleuderguss-Stahlspule aus Kupferblech und Bandwalzwerk

Welches Material wird für die Gussstahlspule verwendet? Einer schlug vor Material ist 35CrNiMo, und die Spezifikation ist685*605*700.

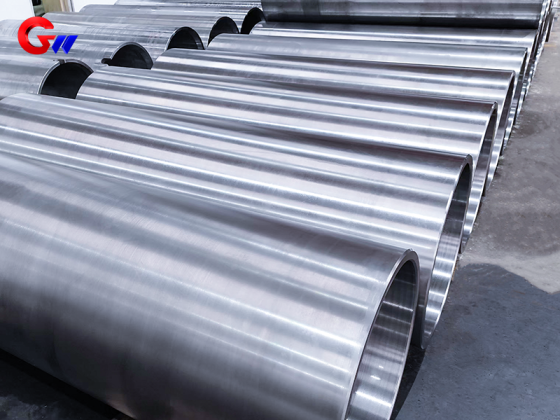

35CrNiMo ist ein hochfester legierter Stahl mit hervorragenden mechanischen Eigenschaften (hohe Festigkeit, hohe Zähigkeit, gute Härtbarkeit und Dauerfestigkeit). Die im Schleudergussverfahren hergestellte Stahlgussspule kann die Strukturdichte und die Gleichmäßigkeit der mechanischen Eigenschaften weiter verbessern.

Anwendungsszenario einer kundenspezifischen 35CrNiMo-Gussstahlhülse für ein Kupferbandwalzwerk

In Kupferbandwalzwerken werden 35CrNiMo-Schleudergussstahlhülsen hauptsächlich für die folgenden Schlüsselteile verwendet:

Rollenlagersitz: Er stützt die Rolle und trägt die Walzkraft. Er muss dem hohen Druck und der wechselnden Belastung beim Walzen von Kupferbändern standhalten.

Verbindungselemente für Getriebe: Sie übertragen Drehmomente und erfordern eine hohe Torsionsfestigkeit und Verschleißfestigkeit.

Umgebung mit hohen Temperaturen und hoher Spannung: Beim Warmwalzen von Kupferbändern muss die Hülse bei 300–500 °C (je nach Wärmebehandlung und Legierungsdesign) stabil bleiben.

Vorteile:

Durch Schleuderguss werden Poren und Schlackeneinschlüsse eliminiert, was zu einer dichteren Struktur führt;

Der synergistische Ni Cr Mo-Effekt von 35CrNiMo verbessert die Zähigkeit bei niedrigen Temperaturen und die Schlagfestigkeit.

Wärmebehandlungsprozess für kundenspezifische 35CrNiMo-Schleudergussstahlhülsen für Kupferbandwalzwerke

1. Vorbehandlung (Gusszustandseinstellung)

Diffusionsglühen: 10–12 Stunden bei 1050–1100 °C halten, um die Dendritensegregation zu beseitigen, im Ofen auf 600 °C abkühlen und dann an der Luft abkühlen.

Normalisierung: Luftkühlung bei 880–900 °C, um die Korngröße zu verfeinern und auf das anschließende Abschrecken vorzubereiten.

2. Abschließende Wärmebehandlung (Vergüten)

Abschrecken: Ölabschrecken bei 850–870 °C (Wasserabschrecken + Ölkühlung, Abschrecken mit zwei Medien erforderlich für Dicken von 100 mm), um ein Abschrecken des gesamten Abschnitts zu gewährleisten.

Anlassen: Anlassen bei 560–600 °C für 3–4 Stunden, um angelassenen Martensit mit einer Härte von 28–32 HRC zu erhalten.

3. Oberflächenverfestigung (optional)

Induktionshärtung: Hochfrequenzabschrecken der Kontaktfläche auf HRC 50–55, mit einer Tiefe von 2–3 mm.

Aufkohlen: Führen Sie eine Tiefenaufkohlung (1,0–1,5 mm) an Teilen durch, die eine extrem hohe Verschleißfestigkeit erfordern.

GW Precision verwendet fortschrittliche Schmelz- und Gießtechnologie, wobei die Ausrüstung sorgfältig geprüft wird, um die chemische Zusammensetzung desSchleuderguss-Stahlhülse Material ist zuverlässig und genau, während hat die gleichen Eigenschaften.

Schleuderguss garantiert die innere und äußere Oberfläche derStahlguss Hülse ist frei von Defekten wie Rissen, Schlackeneinschlüssen, Poren und Sandlöchern.

Wärmebehandlung der GW-Präzisions-Schleudergussstahlhülse:

Wir führen die Wärmebehandlung ausschließlich für Gussstahlhülsen durch, die besondere Anforderungen an die mechanischen Eigenschaften haben, und stellen bei entsprechenden Tests der mechanischen Eigenschaften sicher, dass jede GW-Präzision Hülse aus Gussstahl Produkt, um den besten Zustand und gute Ergebnisse für die Kunden zu erzielen.