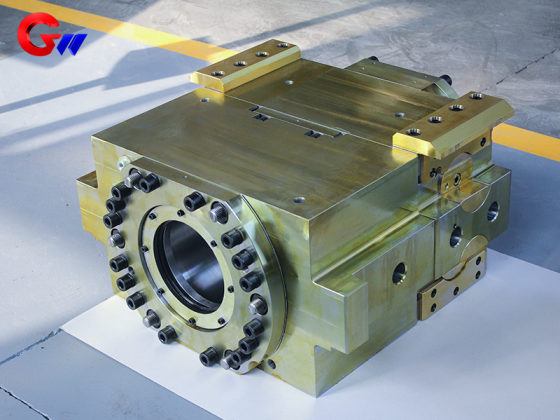

Lagersitz auf der Arbeitsseite aus Stahlguss

GW Präzisions-Lagersitz Arbeitsseite aus Stahlguss. Werkstoff:

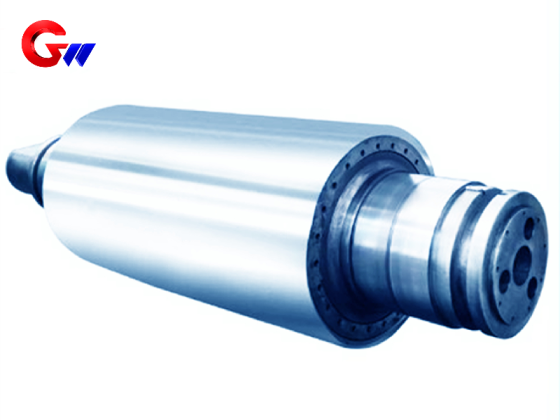

Arbeitswalze (Schmiedeteile): 45 Stahl, 40Cr, 42CrMo

Stützrolle (Gussteile): ZG310-570, ZG270-500.

- Guangwei Manufacturing Precision

- Luoyang, China

- Vertragliche Vereinbarung

- Information

Lagersitz auf der Arbeitsseite aus Stahlguss

Anwendungsszenarien von Lagersitzen auf der Arbeitsseite aus Stahlguss

(Geeignet für die Walzenunterstützung von Warm-/Kaltwalzwerken)

1. Kernfunktionen

Walzenpositionierung: Genaue Beibehaltung der radialen/axialen Position der Arbeitswalze (Positionierungsgenauigkeit ± 0,1 mm)

Lastübertragung: Widersteht Rollkräften (maximal 25 MN) und Stoßbelastungen (z. B. momentaner Stoßkoeffizient von 2,5 für beißenden Stahl)

Wärmemanagement: Stabiler Betrieb bei 200–600 °C (beständig gegen thermische Verformung)

2. Typische Arbeitsbedingungen

Mechanische Beanspruchung:

Zyklische Kontaktspannung 800–1200 MPa (Hertz theoretischer Berechnungswert)

Schwingbeschleunigung >5m/s² (ISO 10816-8 Standard)

Umweltherausforderungen:

Abrasiver Verschleiß durch Eisenoxidzunder (Härte HV800-1100)

Korrosion des Walzkühlwassers (pH 6–9, Cl ⁻ ≤ 50 ppm)

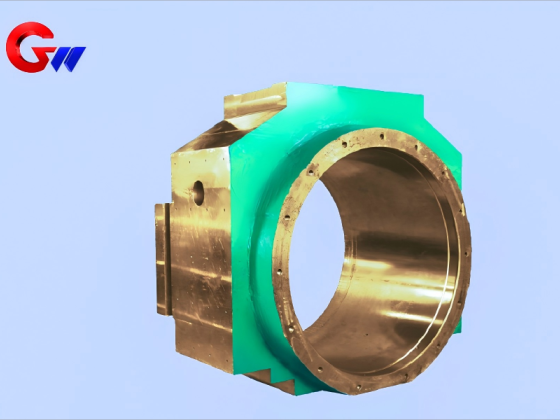

Materialauswahl und Optimierung des Lagersitzes der Arbeitsseite aus Stahlguss

1. Grundmaterial

Materialqualität Eigenschaften Vorteile Anwendbare Szenarien

ZG270-500 kostengünstig, gute Stoßdämpfung, kleines und mittleres Kaltwalzwerk

ZG35CrMo hochfestes (σ b ≥ 750 MPa) Warmwalz-Vorwalzwerk

Walzstraße aus korrosionsbeständigem Edelstahl (C ≤ 0,06 %) ZG06Cr13Ni4Mo

2. Stärkung der Schlüsselbereiche

Lagereinbaulöcher:

Oberflächen-Hochfrequenzabschreckung (Härte HRC50-55, Schichttiefe 3-5mm)

Hartverchromung (30-50 μm) + Feinschliff (Ra ≤ 0,2 μm)

Dichtungsnut: Laserplattierung einer Co-basierten Legierung (Stellite 6, beständig gegen Mikrobewegungsverschleiß)

3. Anpassung an besondere Arbeitsbedingungen

Tropenwalzwerk: Zugabe von Nb/V-Mikrolegierungen (Verbesserung der Warmfestigkeit)

Küstenfabrik: Verwendung von wetterbeständigem Cu-P-Cr-Stahlguss (beständig gegen Salzsprühnebelkorrosion)

Wärmebehandlung

Normalisierung+Anlassen:

Normalisierung: 900 °C × 4 h (luftgekühlt)

Anlassen: 580 °C für 6 Stunden (Beseitigung von über 90 % der Restspannungen)

Lokale Verstärkung:

Induktionshärten von Lagerbohrungen (Leistungsdichte ≥ 5kW/cm²)

Inspektion und Montage

Qualifizierte Indikatoren zur Überprüfung von Projektmethodenstandards

Innere Defekte ASTM E186 Röntgenprüfung Stufe 2 oder niedriger

Maßgenauigkeit CMM-Messlochabstandstoleranz ± 0,02 mm

Dynamische Balance ISO 1940-1 G6.3 Level

Um die Qualität der Lagersitzprodukte auf der Arbeitsseite besser sicherzustellen, werden Lager und andere Präzisionsteile zusätzlich zur normalen Größenprüfung einer Endprüfung in einem Drei-Koordinaten-Standardmessgerät unterzogen. Die Erkennungsgenauigkeit beträgt bis zu 2 Mikrometer, um eine absolute Prüfung der Größe und der Verhaltenstoleranzen verschiedener Teile auf der Grundlage der Prüfgrundlage zu gewährleisten.