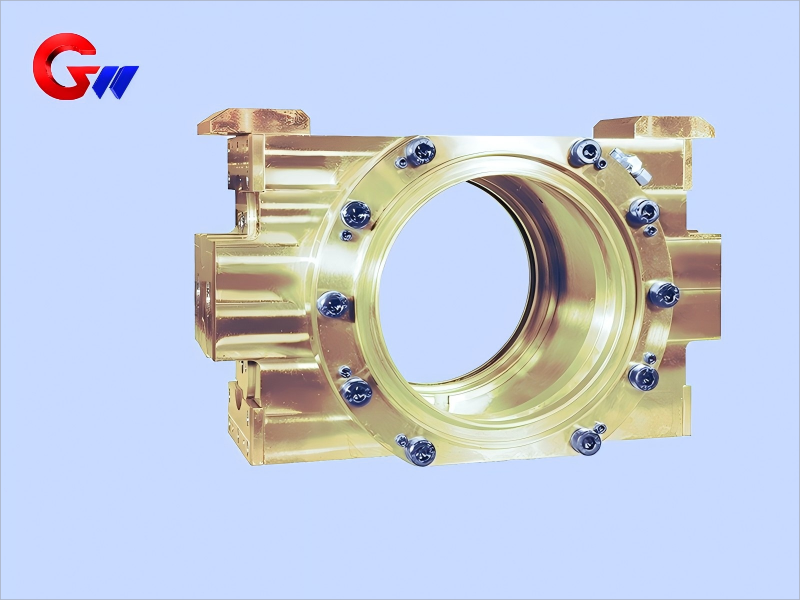

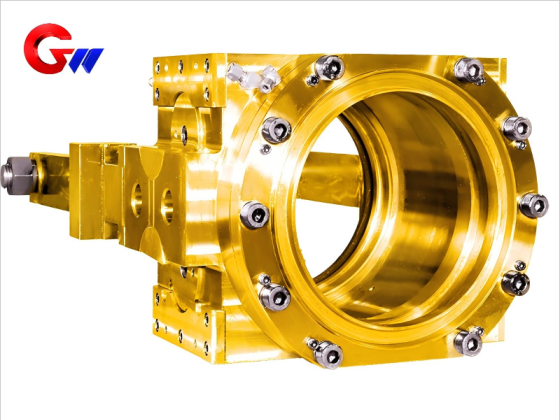

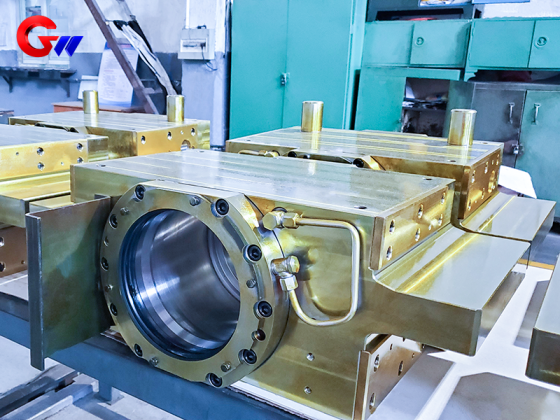

Kaltwalzwerkmaschine des bedienseitigen Zwischenrollenlagerblocks

Werkstoff und Wärmebehandlung des Zwischenrollenlagersitzes auf der Bedienseite des Kaltwalzwerks

Werkstoff des Gehäuses des Zwischenrollenlagerblocks auf der Bedienseite:

Hochfestes Gusseisen (HT300/HT350) oder Stahlguss (ZG310-570) mit einer Zugfestigkeit von ≥ 500 MPa.

Die verschleißfeste Auskleidung besteht aus Bronze (ZCuAl10Fe3) oder einem Polymerverbundwerkstoff (z. B. PTFE-modifiziertes Material).

Wärmebehandlung:

Gussteile erfordern eine Alterungsbehandlung (um innere Spannungen zu beseitigen) und ein Hochfrequenzabschrecken kritischer Kontaktflächen (Härte HRC45-50).

- GW Precision

- Luoyang, China

- Vertragliche Vereinbarung

- Information

Kaltwalzwerkmaschine des bedienseitigen Zwischenrollenlagerblocks

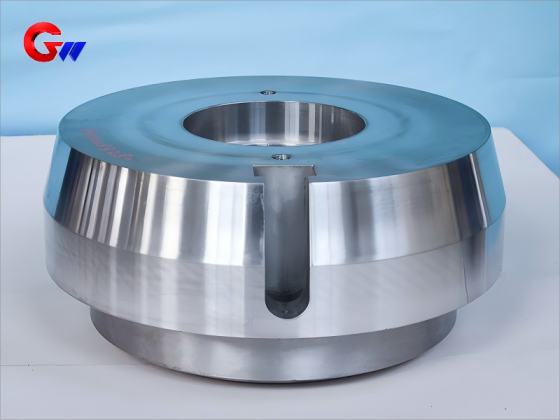

Abmessungen und Toleranzen des bedienseitigen Zwischenrollenlagerblocks

Lagereinbaulöcher:

Je nach Lagertyp (z. B. vierreihige Kegelrollenlager der TQO-Serie) beträgt die Toleranz normalerweise H6 (Innenloch) oder js6 (Außendurchmesser).

Rauheitsanforderung: Der Ra-Wert der Lagerpassfläche beträgt ≤ 0,8 μm und der Ra-Wert der Nicht-Passfläche beträgt ≤ 3,2 μm.

Positioniergenauigkeit:

Die Rundheit des Innenlochs des Lagersitzes beträgt ≤ 0,008 mm und die Koaxialität ≤ 0,015 mm/500 mm.

Das Passungsspiel zum Walzenzapfen beträgt 0,05–0,10 mm (unter Berücksichtigung der Wärmeausdehnung).

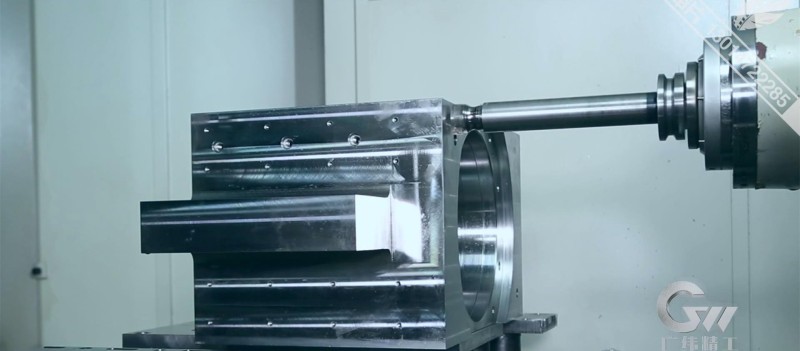

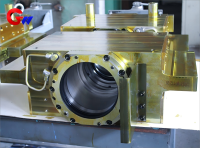

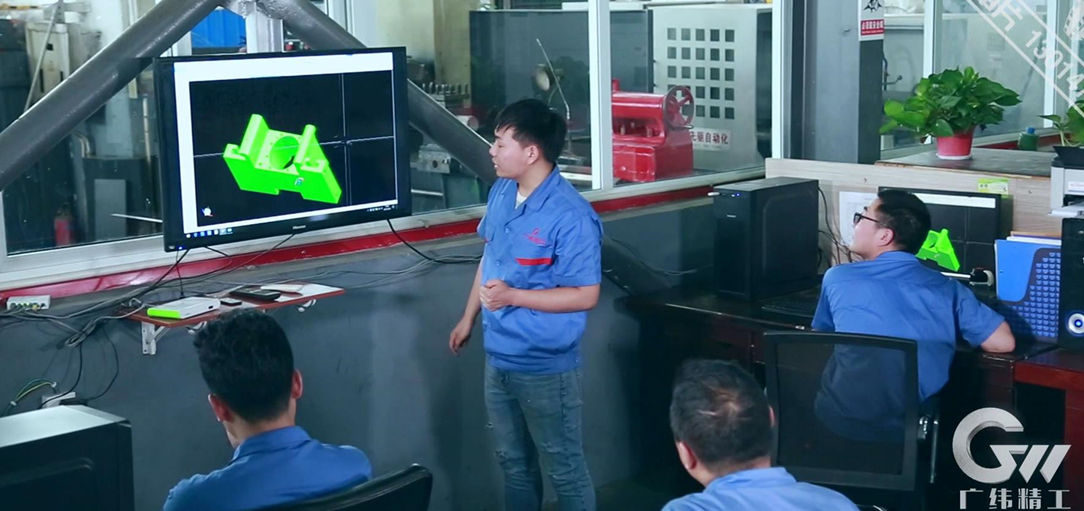

CNC-Bearbeitungsprogrammierung

Programmierer verwenden die PC-Simulationsverarbeitung, um Programme auszuführen, Verarbeitungslinien zu optimieren und die Verarbeitungswerkzeuge sinnvoll anzuordnen, sodass die Verarbeitung des Werkstücks mit sauberen und schönen Messerlinien präziser erfolgt.

Hochpräzise Verarbeitungsgeräte

CNC-Horizontalbearbeitungszentren, CNC-Vertikalbearbeitungszentren, Fünf-Achsen-Komplettbearbeitungszentren und andere hochpräzise Verarbeitungsgeräte gewährleisten die Genauigkeit der Verarbeitungsgröße des Produkts „Bedienseiten-Zwischenrollenlagerblock“ und stellen außerdem sicher, dass die komplexe Struktur des Werkstücks reibungslos und genau verarbeitet werden kann.

Herstellungs- und Montageprozess des bedienseitigen Zwischenrollenlagerblocks Verarbeitungstechnologie:

CNC-Bohr- und Fräsmaschine zum Bearbeiten von Lagerbohrungen (Genauigkeit auf IT6-Niveau), Honen oder Schleifen zur Endbearbeitung.

Der Positionsfehler der Bolzenlöcher beträgt ≤ 0,05 mm, um ein präzises Andocken an den Rahmen zu gewährleisten.

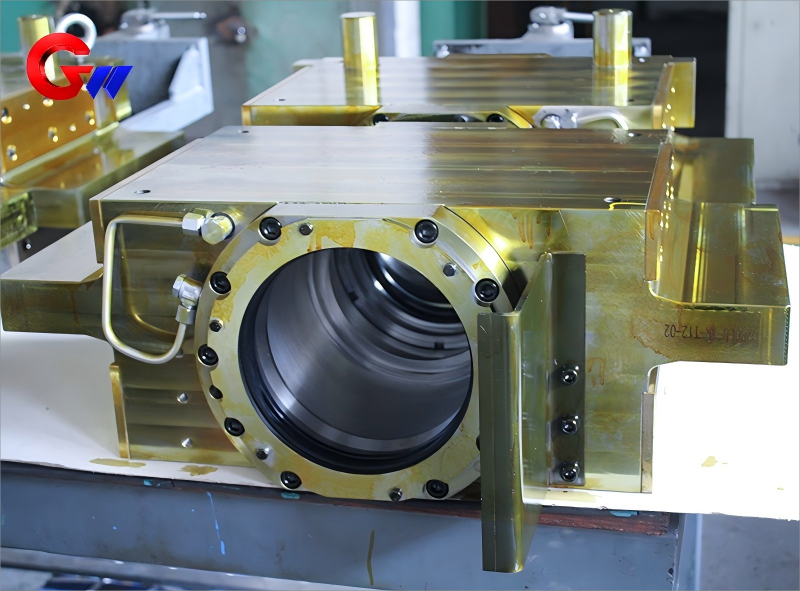

Montageanforderungen:

Stellen Sie die Vorspannkraft des Lagers entsprechend den Herstellerangaben ein (z. B. axiale Vorspannkraft von 8-12kN).

Um Stoßbelastungen zu vermeiden, verwenden Sie bei der Montage Hydraulikmuttern.

Qualitätsprozesskontrolle

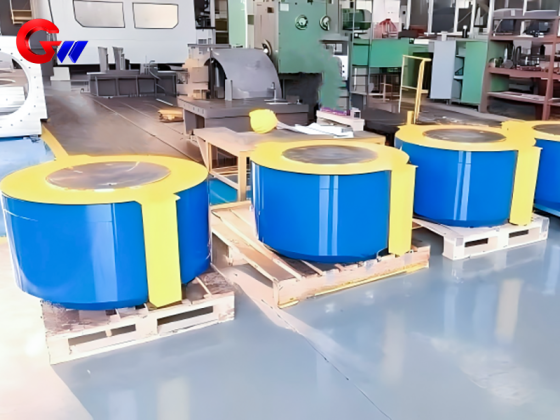

Von der Rohlingsverarbeitung über die Fehlererkennung und Wärmebehandlung bis hin zum Produktionsprozess wird jeder Prozess von Inspektoren geprüft und qualifiziert, bevor der nächste Prozess verarbeitet wird.

Inspektion und Prüfung

Strenge Inspektions- und Testverfahren sind unsere Qualitätssicherung. Jeder bedienseitige Zwischenrollenlagerblock verfügt über einen vollständigen Bericht zur Analyse der chemischen Zusammensetzung, einen Wärmebehandlungsbericht, einen Fehlererkennungsbericht sowie einen Prüfbericht zu Maßtoleranzen, Form- und Positionstoleranzen (drei Koordinaten und andere Präzisionsprüfinstrumente gewährleisten die Genauigkeit der Bearbeitungsgröße), die alle rückverfolgbar und nachverfolgbar sind.

Schmierung und Abdichtung des Zwischenrollenlagersitzes auf der Bedienseite des Kaltwalzwerks

Schmiersystem:

Konzentrierte Dünnölschmierung (Druck 0,3–0,5 MPa, Durchflussrate 30–50 l/min) oder Öl-Luft-Schmierung (Öltröpfchenvolumen 5–10 Tropfen/min).

Schmierölviskosität: ISO VG 68–100 (bei 40 °C).

Dichtungsdesign:

Kombinationsdichtung (Labyrinthdichtung + federverstärkte Lippendichtung), Staubdichtigkeitsstandard ISO 4406 18/16/13.

Dichtungsmaterial: Hochtemperaturbeständiger Fluorkautschuk (FKM) oder Polyurethan (PU).