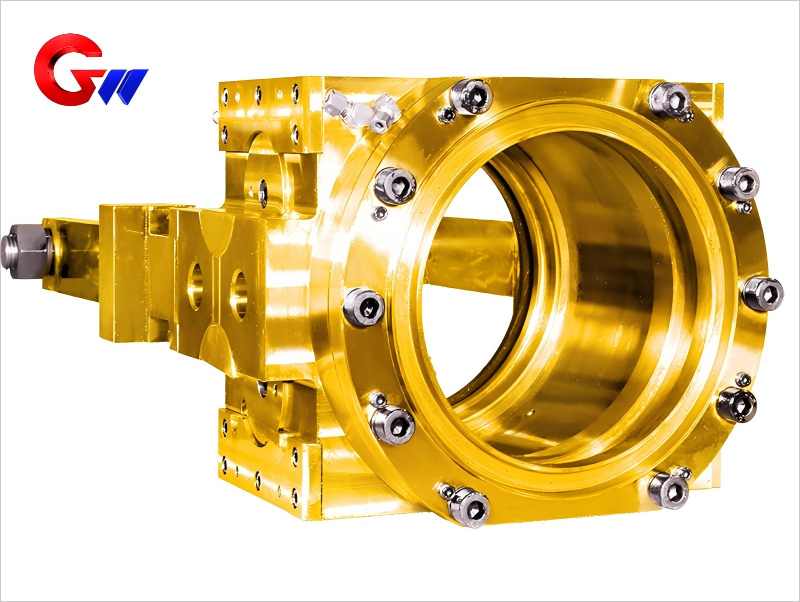

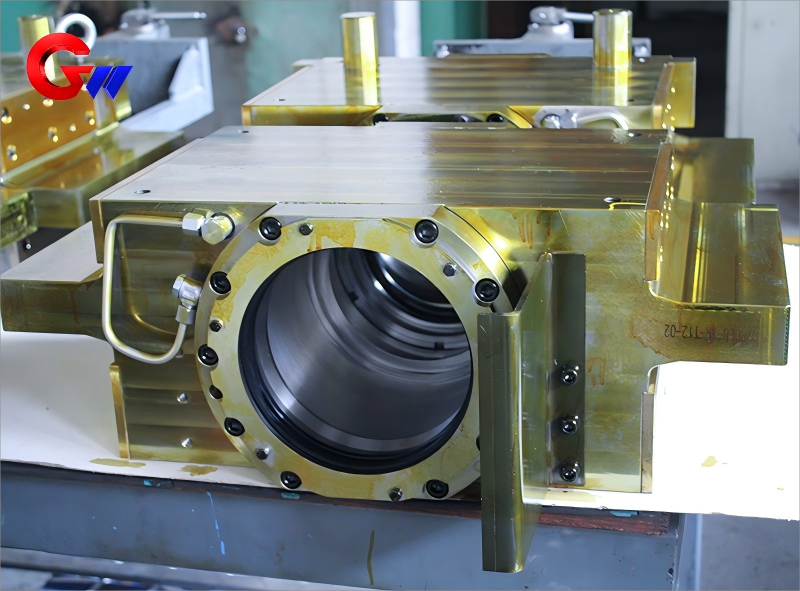

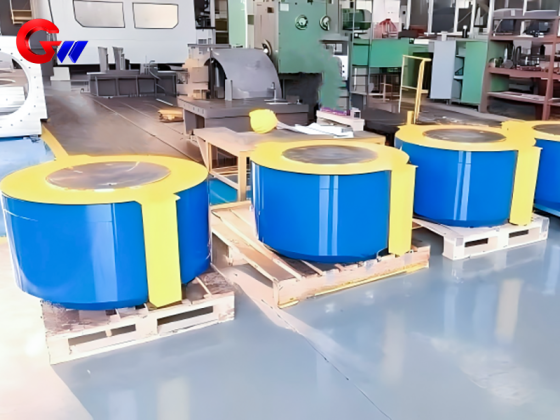

Kaltwalzwerkmaschine des Arbeitsrollenlagerblocks auf der Bedienseite

Kernfunktionen und Anforderungen an die Arbeitsbedingungen des Arbeitswalzenlagersitzes auf der Bedienseite des Kaltwalzwerks

Kernfunktionen

Hochpräzise Positionierung: Stellen Sie sicher, dass der Rundlauf der Arbeitswalze ≤ 0,01 mm beträgt (mit einer Dickentoleranz von ± 1 μm beim Walzen von dünnem Bandstahl).

Schneller Rollenwechsel: Integrierter hydraulischer Verriegelungsmechanismus (Rollenwechselzeit ≤ 10 Minuten)

Vibrationsunterdrückung: Kontrolle hochfrequenter Vibrationen bei 20–500 Hz (Amplitude ≤ 0,5 μm)

Kompatible Modelle

Sechs-Walzen-UC-MILL: Walzdicke von 0,1–2,0 mm Edelstahl/Siliziumstahl

Sendzimir-Walzwerk mit zwanzig Walzen: Herstellung ultradünner Bänder (0,02–0,2 mm)

- GW Precision

- Luoyang, China

- Vertragliche Vereinbarung

- Die jährliche Kapazität beträgt 1000 Stück

- Information

Kaltwalzwerkmaschine des Arbeitsrollenlagerblocks auf der Bedienseite

Werkstoff- und Wärmebehandlungsspezifikation für den Arbeitsrollenlagersitz

Hauptmaterial

Marke: QT600-3 Sphäroguss (EN-GJS-600-3)

Zutatenoptimierung:

|Element | C 3,6–3,8 | Si 2,2–2,5 | Mn ≤ 0,3 | Mg 0,03–0,05|

Leistungsmerkmale:

Dämpfungseigenschaften (Schwingungsdämpfungsrate ≥ 35 %)

Besseres Festigkeits-/Gewichtsverhältnis als Stahlguss (Dichte 7,1 g/cm³)

Werkstoffe für die Hauptkomponenten des Arbeitsrollenlagersitzes

Bauteilmaterial Wärmebehandlung Oberflächenbehandlung

Arbeitsrollenlagersitzkörper QT600-3 Isothermisches Abschrecken, Kugelstrahlen, Verstärkung (0,3 mA)

Verschleißfeste Auskleidung GCr15SiMn, tiefkalt behandelt mit Hartverchromung (20 μ m)

Dichtungskomponente PTFE+316L - Laser-Mikrotextur

Wärmebehandlungsprozess für Wälzlagersitze von GW Precision Working

Isothermes Abschrecken:

900 ℃ × 2 h → Abschrecken im Salzbad (300 ℃ × 1 h) → Luftkühlung

Dimensionsstabilitätsbehandlung:

180 °C × 24 h Alterung (Größenänderung ≤ 0,005 %)

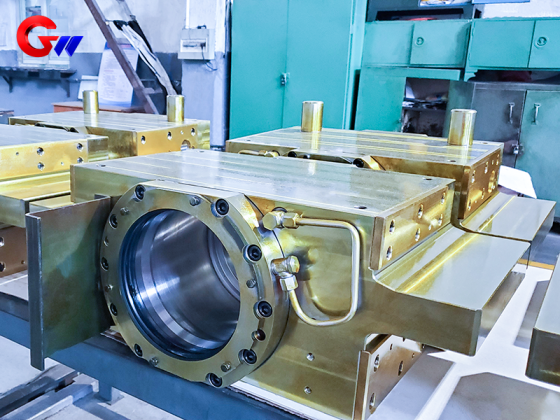

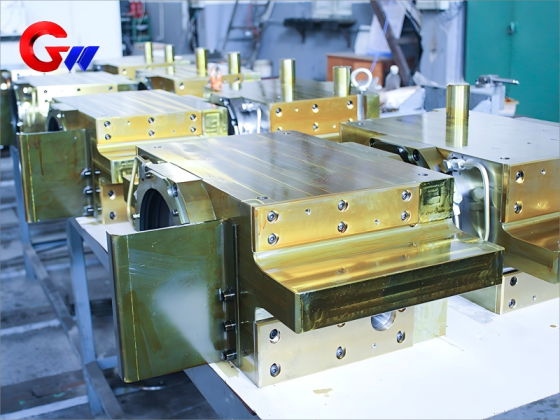

1. Vertikales Bearbeitungszentrum:Fräsen Sie entsprechend der Ansichtsform eine Tiefe von 5 mm, um den positiven Riemen zu finden (jede Seite bietet Platz für 1,5–2 mm). Reinigen und entfernen Sie zur Inspektion die scharfen Kanten. (erstes Stück zur Inspektion)

2. Horizontalbohrmaschine:Es wurde festgestellt, dass für jede Oberfläche des normalen Riemens ein Rand von 1,5–2 mm reserviert ist und der Rand der Nut in der Ansicht 1,5–2 mm beträgt. Der Rand des Lochs im Loch beträgt 3–4 mm. Die Länge jedes Lochs beträgt 2–3 mm. Und die klare Kante wird zum Entfernen der scharfen Kante des Grates zur Inspektion verwendet. (erstes Stück zur Inspektion)

3. Vertikales Bearbeitungszentrum:Fertigfräsen gemäß den Anforderungen (Passfläche ohne Toleranz), Fräslänge auf die richtige Kantentiefe von 5 mm ermitteln, Bohren gemäß den Anforderungen, Restmenge auf jeder Seite 1 ≤ 1,5 mm, jede Lochlänge gemäß den Anforderungen und Punkt auf die beiden Enden des Lochmittellochs, um Maßtoleranzen und Form- und Lagetoleranzen sicherzustellen.

4. Horizontales Bearbeitungszentrum:Oberes Werkzeug, Ausrichtungslänge und Ausrichtungskante basieren auf dem mittleren Loch, und alle Seiten erfüllen die Anforderungen; und richten Sie das Mittelloch jedes Lochs auf die Endfläche aus, um die Toleranz jeder Abmessung und Form sicherzustellen; Lochtiefenverarbeitung gemäß den Anforderungen; Maßtoleranz sicherstellen;

5. Vertikales Bearbeitungszentrum: Das Originalloch dient als Referenzpunkt und wird entsprechend den Anforderungen fein gebohrt. Das Loch wird entsprechend den Unterschieden bearbeitet und anschließend wird die Oberfläche des Lochs mit einem Rollmesser gewalzt. Um die Toleranz jedes Lochs sicherzustellen, muss vor der Bearbeitung auf die gewünschte Abmessung ein Test durchgeführt werden, um eine Toleranz von 1 mm einzuhalten. Zur Prüfung sind scharfe Kanten und Grate zu reinigen und zu entfernen.

6. Bankarbeit:Jedes Gewindebodenloch wird nach Bedarf positioniert.

7. Bankarbeit: Andere Ölloch- und Schraubenlochbohr-Gewindebohrarbeiten; Reinigen und Entfernen scharfer Kanten von Graten zur Inspektion. (erstes Stück zur Inspektion)

8. Endkontrolle: Scharfe Kanten von Graten durch Reinigen entfernen und zur Inspektion einsenden, Inspektionsliste ausstellen.

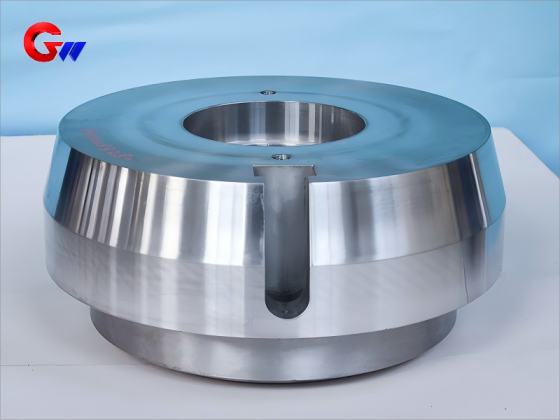

Mechanische Bearbeitungsgenauigkeit des Arbeitsrollenlagersitzes

Kritische Maßtoleranzen

Prüfverfahren für die Toleranzgrenze von Bearbeitungsteilen

Lagerbohrung (Φ 200-400 mm) IT4 elektronischer Grenzlehrdorn + Rundheitsprüfer

Ebenheit der Installationsoberfläche des Hydraulikzylinders 0,01 mm optischer Flachkristall

Positionierungsstiftloch H6-Ebenenkoordinatenmessgerät

Positionstoleranz

Zylindrizität der Lagerbohrung ≤ 0,003 mm

Vertikalität jeder Installationsfläche ≤ 0,005 mm/100 mm

Perfektes Qualitätsmanagementsystem, effektive After-Sales-Service-Garantie, sodass die Produkte des Unternehmens für funktionierende Wälzlagersitze einen guten Ruf genießen.

Schmier- und Dichtungssystem für den Lagersitz der Arbeitsrolle

Öl-Luft-Schmiersystem

Öl: ISO VG 68 synthetischer Ester (mit MoS₂-Zusatz)

Parameter:

Ölvolumen 0,05 ml/Zeit

Luftdruck 0,4–0,6 MPa

Frequenz 2–5 Hz (wird automatisch an die Rollgeschwindigkeit angepasst)

Mehrstufige Versiegelung

Erster Schritt: Magnetische Flüssigkeitsdichtung (Druckfestigkeit von 0,15 MPa)

Zweiter Schritt: Siliziumkarbid-Gleitringdichtung

Dritter Schritt: Maze-Stil-Gasdichtung (N2-Schutz)