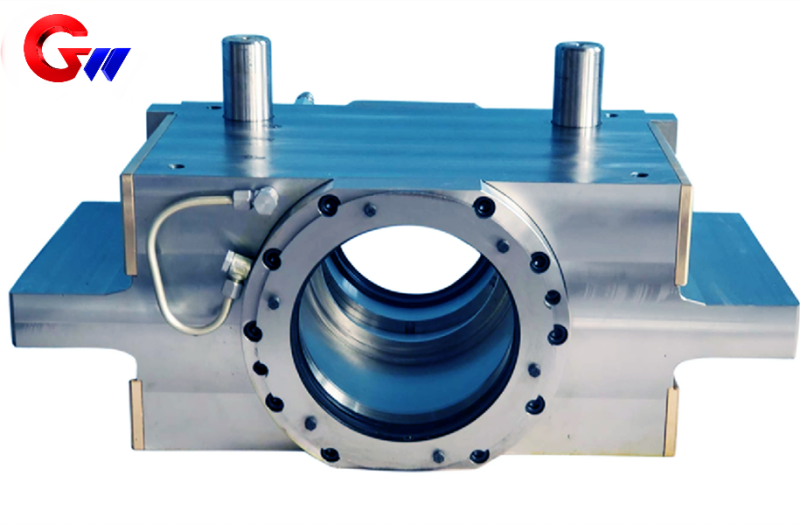

Warmwalzwerkmaschine des antriebsseitigen Zwischenrollenlagerblocks

Die Kernfunktion des Zwischenrollenlagersitzes auf der Antriebsseite des Warmwalzwerks

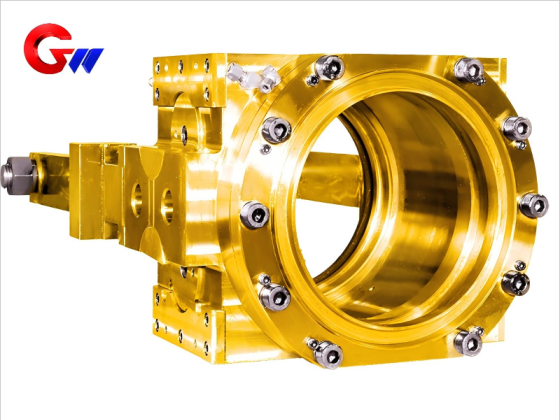

Lagerung und Positionierung: Mittelrolle präzise fixieren, Rollkraft aufnehmen und auf den Rahmen übertragen.

Kraftübertragung: Schließen Sie die Gelenkwelle oder das Getriebe auf der Antriebsseite an, um das Motordrehmoment auf das Walzwerk zu übertragen.

Schmierung und Abdichtung: Integriertes Öl-Luft-Schmiersystem, um das Eindringen von Kühlwasser und Oxidschichten in die Lager zu verhindern.

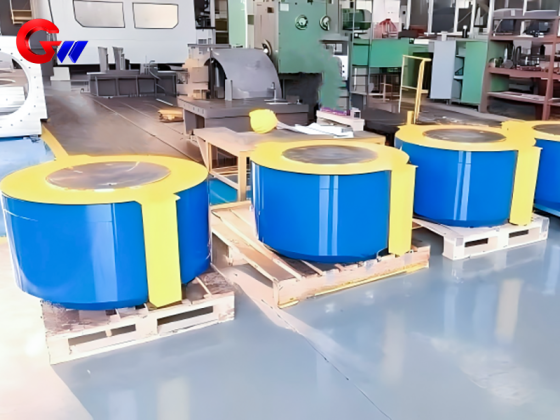

- GW Precision

- Luoyang, China

- Vertragliche Vereinbarung

- Die jährliche Kapazität beträgt 1000 Stück

- Information

Warmwalzwerkmaschine des antriebsseitigen Zwischenrollenlagerblocks

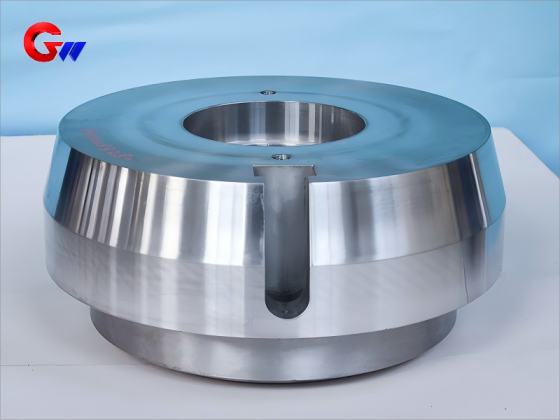

Der Zwischenrollenlagersitz auf der Antriebsseite des Warmwalzwerks ist eine der Kernkomponenten des Walzwerks und dient hauptsächlich dazu, die Zwischenrolle zu stützen und zu positionieren und hohen Belastungen, Stößen und Wärmeleitung während des Walzprozesses standzuhalten.

Anwendungsszenarien des antriebsseitigen Zwischenrollenlagersitzes für Warmwalzwerke

Arbeitsumgebung

Hohe Temperatur (Rollzone kann 800-1200 °C erreichen), hohe Luftfeuchtigkeit (Kühlwasser/Schmiermittel), hohe Staubbelastung

Belastbar gegenüber Walzkräften (bis zu mehreren Tausend Tonnen), Wechsellasten und Vibrationen

Es ist ein langfristiger Dauerbetrieb mit kurzen Wartungszyklen (normalerweise synchronisiert mit dem Rollenwechsel) erforderlich.

Funktionale Anforderungen

Präzise Einhaltung des Lagerspiels zur Vermeidung von Walzendurchbiegungen

Effektive Ableitung der Lagerwärme (Vermeidung von Überhitzungsausfällen)

Beständigkeit gegen Verschleiß und Mikrobewegungsverschleiß (Lager- und Sitzbohrungspassfläche)

Kompatibel mit hydraulischem Biegerollensystem (einige Modelle benötigen zusätzliche Axialkraft)

Leistungsmerkmale des Zwischenrollenlagersitzes auf der Antriebsseite des Warmwalzwerks

Beschaffenheit des Materials des Zwischenrollenlagersitzes:

Stahlguss (ZG35CrMo oder ZG42CrMo): Ausgewogene Festigkeit und Gießbarkeit.

Geschmiedeter Stahl (34CrNiMo6): wird für Modelle mit extrem hoher Belastung verwendet und weist eine bessere Ermüdungsbeständigkeit auf.

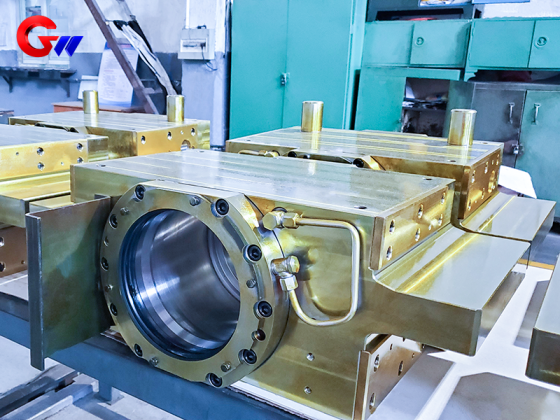

Interner Kühlkanal: Zirkulierende Wasser- oder Luftkühlung zur Reduzierung des Lagertemperaturanstiegs.

Durch die Ansammlung langjähriger Erfahrungen hat das Unternehmen eine Reihe ausgereifter mechanischer Verarbeitungstechnologien für die Herstellung des Zwischenrollenlagersitzes entwickelt:

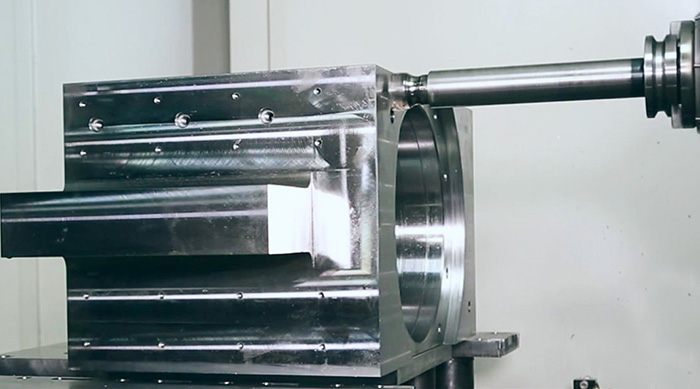

1. Vertikales Bearbeitungszentrum:Fräsen Sie entsprechend der Ansichtsform eine Tiefe von 5 mm, um den positiven Riemen zu finden (jede Seite bietet Platz für 1,5–2 mm). Reinigen und entfernen Sie zur Inspektion die scharfen Kanten. (erstes Stück zur Inspektion)

2. Horizontalbohrmaschine :Es wurde festgestellt, dass für jede Oberfläche des normalen Riemens ein Rand von 1,5–2 mm reserviert ist und der Rand der Nut in der Ansicht 1,5–2 mm beträgt. Der Rand des Lochs im Loch beträgt 3–4 mm. Die Länge jedes Lochs beträgt 2–3 mm. Und die klare Kante wird zum Entfernen der scharfen Kante des Grates zur Inspektion verwendet. (erstes Stück zur Inspektion)

Im Produktionsprozess von Walzwerk-Lagersitz-Biegerollenblöcken und anderen Produkten wird das optimierte Verarbeitungsprogramm vom Computer zusammengestellt und der Prozessplan vernünftig gestaltet, wodurch sichergestellt wird, dass die Produktqualität des antriebsseitigen Zwischenrollenlagerblocks den internationalen Spitzenstandard erreicht.