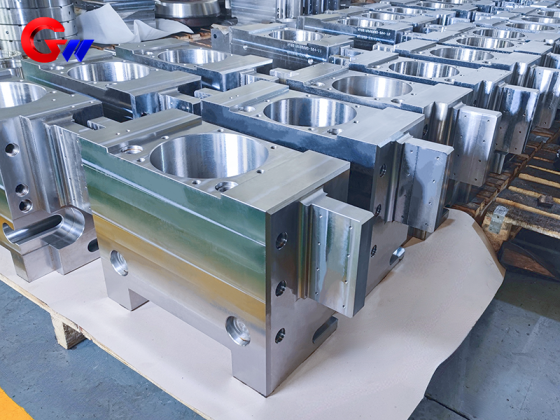

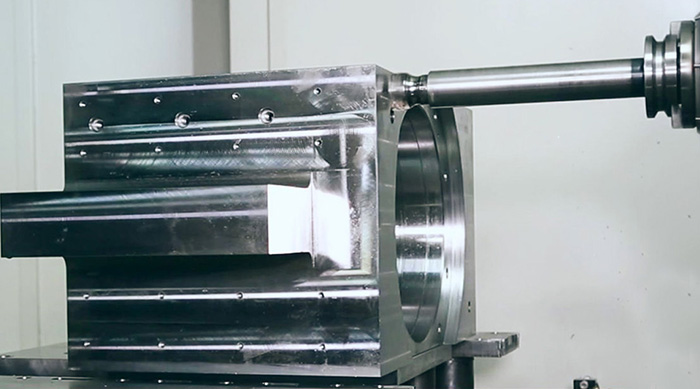

Walzwerk-Lagerblock der Stützwalze der Kaltwalzmaschine

Anwendungsszenarien von Walzwerklagersitzen für Kaltwalzwerkstützwalzen

1. Kernfunktionen

Stützpositionierung: Stützrollen präzise fixieren, Rollkräfte von bis zu mehreren Tausend Tonnen aufnehmen und auf den Rahmen ableiten.

Kraftübertragung: Zur Walzenspalteinstellung wird der Walzdruck über Lager auf das hydraulische Anpresssystem übertragen.

Dynamische Stabilität: Unterdrückung von Walzschwingungen (wie z. B. Oberschwingungen durch Bandabweichung oder Dickenschwankungen).

2. Typische Anwendungsmodelle

Mehrwalzen-Kaltwalzwerk: z. B. Sendzimir 20-Walzen-Walzwerk, Vier-/Sechswalzen-Kaltwalzwerk (für hochpräzisen Bandstahl wie Edelstahl und Siliziumstahl).

Präzisionswalzlinie: ein Walzwerk für ultradünne Bänder mit einer Anforderung an die Dickenkontrollgenauigkeit von ≤ 1 μm.

- GW Precision

- Luoyang, China

- Vertragliche Vereinbarung

- Die jährliche Kapazität beträgt 500 Stück

- Information

Walzwerk-Lagerblock der Stützwalze der Kaltwalzmaschine

Leistungsmerkmale des Walzwerklagersitzes

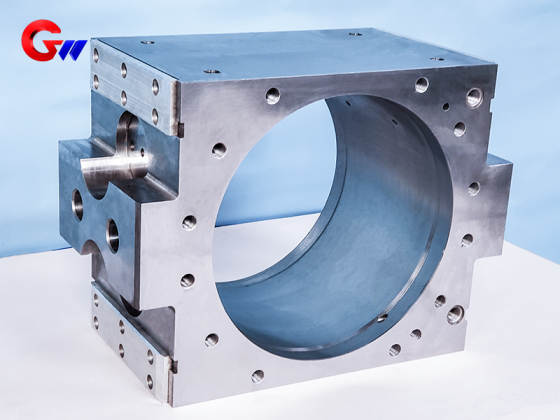

1. Material und konstruktive Gestaltung

Beschaffenheit des Materials:

Stahlguss (ZG35CrMoV): Hohe Ermüdungsbeständigkeit und moderate Kosten (gängige Wahl).

Geschmiedeter Stahl (42CrMo4): Wird für ultraschwere Walzwerke verwendet und bietet eine um 20 % höhere Tragfähigkeit.

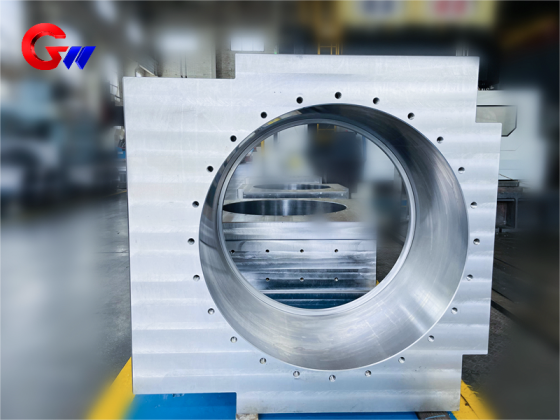

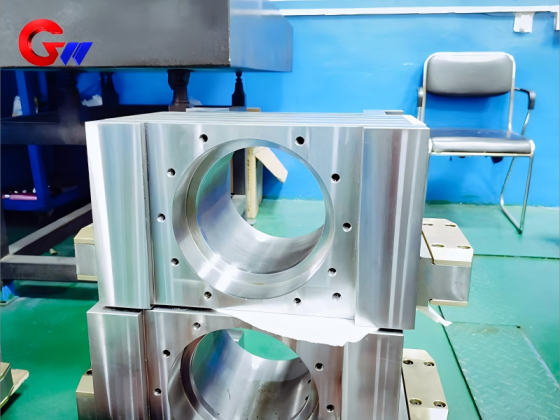

Struktur:

Geteilte Box: Die obere und untere Hälfte der Box sind mit Hydraulikschrauben vorgespannt (Vorspannkraft ≥ 1,5-fache Arbeitslast).

Eingebauter Sensorsteckplatz: Kann Drucksensoren (Messung der Lagerlast) und Temperatursonden integrieren.

2. Wichtige Leistungsparameter

Typische Werte der Indikatoren/erforderliche Testbedingungen

Statische Tragfähigkeit 2000-5000 kN (einseitig) Maximale Walzkraftbedingung

Dynamische Steifigkeit ≥ 500 kN/μ m (axial) Erregerfrequenzgangprüfung

Kontrolle des Lagertemperaturanstiegs ≤ 45 ° C (Betriebszustand des Ölfilmlagers) Infrarot-Wärmebildüberwachung

Dichtungssauberkeit NAS 1638 Klasse 6 (Schmieröl) Partikelzählererkennung

3. Besondere Designmerkmale

Hydraulische Labyrinthdichtung: Eine Luftdichtung mit einem Druck von 0,05–0,1 MPa und mehreren Gummilippendichtungen, um das Eindringen von Emulsion zu verhindern.

Schnelles Walzenwechselsystem: Die Unterseite des Walzwerklagersitzes ist mit einer hydraulisch anhebbaren Führungsschiene ausgestattet und die Walzenwechselzeit beträgt ≤ 30 Minuten.

Ausrichtung auf Mikronebene: Durch die Verwendung eines Keileinstellungsmechanismus beträgt die horizontale/vertikale Ausrichtungsgenauigkeit ≤ 0,01 mm.

Schlüsselparameter für die Produktion und Herstellung von Warmwalzrollen

Chemische Zusammensetzung (am Beispiel von hochchromhaltigem Gusseisen):

C: 2,5–3,5 %, Cr: 12–20 %, Mo: 1–3 %, Ni: 0,5–1,5 %, V: 0,5–1,5 %。

Wärmebehandlungsprozess:

Abschrecken: Ölabschrecken oder Luftkühlung bei 950–1050 °C zur Erhöhung der Härte.

Anlassen: 400–550 °C zum Abbau von Spannungen und zum Ausgleich von Zähigkeit und Härte.

Kryogene Behandlung (optional): -70 bis -196 °C zur Verbesserung der Restaustenitumwandlung.

Mechanische Eigenschaften:

Härte: Die Oberflächenhärte der Fertigwalze beträgt ≥ 70 HS (Shore-Härte), die Oberflächenhärte der Vorwalze beträgt ≥ 55 HS.

Zugfestigkeit: ≥ 800 MPa (geschmiedete Stahlrollen können über 1200 MPa erreichen).

Schlagzähigkeit: ≥ 15 J/cm² (Kernanforderung).

Herstellungsverfahren für Walzwerklagersitze:

Gießen: Für Verbundrollen (äußeres verschleißfestes Material + zähes Kernmaterial) wird Schleuderguss verwendet.

Schmieden: Stahlwalzen müssen in mehrere Richtungen geschmiedet werden, um die Korngröße zu verfeinern.

Bearbeitungsgenauigkeit: Walzendurchmessertoleranz ± 0,05mm, Rauheit Ra ≤ 0,8 μm.

Kühlung und Schmierung:

Interne Wasserkühlung des Walzwerks (Wassertemperatur 20–40 °C, Durchflussrate ≥ 5 m/s).

Bei der Walzenschmierung werden Graphit oder synthetische Schmiermittel verwendet, um das Festkleben von Stahl zu verringern.

Im Produktionsprozess von Walzwerk-Lagersitz-Biegerollenblöcken und anderen Produkten wird das optimierte Verarbeitungsprogramm per Computer zusammengestellt und der Prozessplan vernünftig gestaltet, wodurch sichergestellt wird, dass die Produktqualität der Walzwerk-Lagersitze den internationalen Spitzenstandard erreicht.